常见问题

金属切削工艺难点全面解析

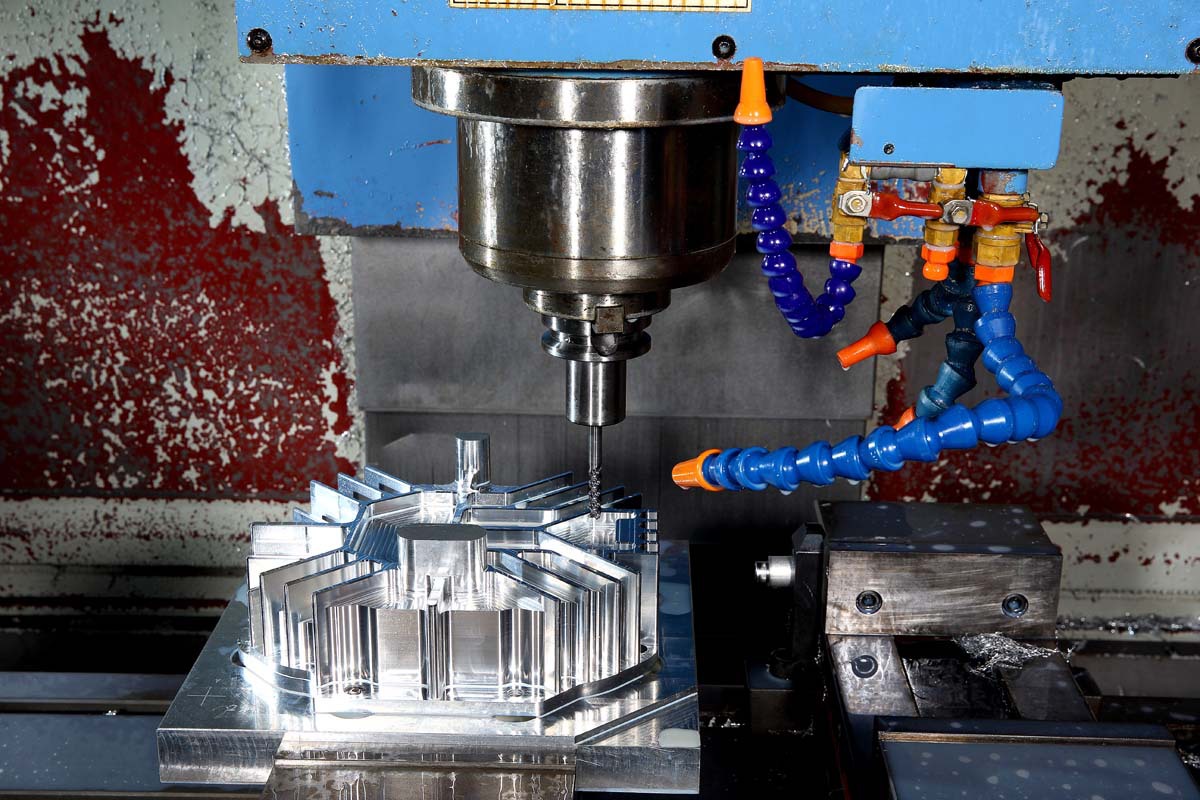

金属切削工艺是机械制造中最主要的工艺方式,任何切削都必须具备三个基本要素:切削工具、工件和切削方式。随着机床和刀具的不断发展,切削的精度、效率和自动化程度不断提高,从而大大促进了现代机械制造业的发展。 下面亿达渤润石化简单介绍下切削工艺的类型有哪些:

一、金属材料成分

材料的化学成分和配比是影响材料的力学性能、物理性能、热处理性能、金相组织和材料的切削加工性的根本因素。

(1)碳:材料含碳量的增加,其硬度和强度增加。

(2)镍:镍能提高材料的耐热性,但使材料的导热系数明显下降;含有大量镍的奥氏体钢加工硬化严重。

(3)钒:随着钒的含量的增加,材料的磨削性能变差。

(4)钼:能提高材料的强度和韧性,但材料的导热系数下降。

(5)钨:能提高材料的热强性和高温强度及常温硬度与强度。但使材料的导热系数明显下降。

(6)锰:能提高材料的硬度和强度,使材料的韧性下降。当锰含量过高时材料的切削加工性变差。

(7)硅:能使材料的导热系数下降。

(8)钛:钛是易于形成碳化物的元素,其加工性也差。

二、金属切削工艺

(1)车削工艺是主要用车刀对旋转的工件进行切削,主要用于各种表面和端面,如车削内外圆柱面、圆锥面、环槽及螺纹,配有工艺装备还可完成各种特形面

(2)铣削时铣刀旋转为主辅以铣头的进给,可以用于直面、沟槽、分齿零件表面及各种曲面,由于是多刀断续切削,因而铣床的效率率较高。

(3)插削主要用于直线成型表面,如果配有仿形装置还可完成空间曲面,如汽轮机、螺旋槽等。

(4)镗削适用于对单件或小批量的零件进行孔切削,能精确镗削尺寸较大的孔和表面。此外还可进行钻、铰孔及螺纹切削。

(5)磨削用磨料磨具作为工具对工件表面进行切削,由于磨削容易得到高的精度和好的表面质量,所以主要用于内外圆柱面和圆锥面、表面、齿轮、螺旋面及各种成型面等。

(6)钻削工艺可对零件进行钻孔、扩孔、铰孔、锪平面和攻螺纹等。

三、刀具磨损原因

在切削中,通常出现的刀具磨损包括如下几种形态:

(1)由于机械作用而出现的磨损,如崩刃或磨粒磨损等;

(2)由于化学作用而出现的磨损,如粘结、扩散、腐蚀等磨损,

(3)由于热力作用而出现的磨损,如切削刃软化、溶融而产生的破断、热疲劳、热龟裂等。

四、刀具材料选择

(1)在一些精密的高强度切削中,例如:拉削、攻丝、深孔和钻削,需要切削油具有优异的极压抗磨性能以保护刀具,可选用极压切削油或专用攻丝油、深孔钻切削油等。

(2)工具钢刀具:耐热性能差,高温下失去硬度,因此要求采用冷却性能好、粘度低流动性好的切削油。

(3)高速钢刀具:进行高速粗切削时,切削量大并产生大量的切削热,应采用冷却性好的切削油。如果用高速钢刀具进行中、低速的精加工时,一般采取低粘度切削油能减小刀具和工件的摩擦黏结,抑制切削瘤生成,提高加工精度。

(4)硬质合金刀具:熔点和硬度较高,化学和热稳定性较好,切削和耐磨性能比高速钢刀具好得多,在一般加工中可使用活性硫切削油。如果是重切削,切削温度很高,容易极快磨损刀具,此时应选用非活性硫化切削油并增大切削油的流量,保证充足的冷却润滑。

(5)新型材料刀具:陶瓷刀具、金刚石刀具和立方氮化硼刀具都具有较高的硬度和耐磨性,切削时一般使用低粘度的非活性硫化切削油,以保证加工工件的表面光洁度。

五、切削油品选用

(1)有色金属:铜、铝合金以及切削有色金属和轻金属时,切削力和切削温度都不高,可选用抗磨剂比例不高但具有良好的抗腐蚀性能的铜铝合金专用切削油。

(2)铸铁:铸铁加工时需选择防锈功能强的切削油。铸铁与青铜等为脆性材料时,切削中常形成崩碎切屑,容易随切削油到处流动,流入机床导轨之间造成部件损坏,可使用冷却和清洗性能好的切削油并做好过滤工作。

(3)合金钢:切削合金钢、钛合金时如果切削量较低、表面粗糙度要求较小,如拉削以及螺纹切削需要极压性能优异的切削油,可选用硫化脂肪酸酯作为主要添加剂的极压切削油。

以上就是常见切削工艺的类型和技术难点的全方位解析,随着新型技术的广泛使用,对汽车制造、机械设备、仪器仪表等行业的提供了广阔的前景。亿达渤润石化是高端金属加工油生产商,自主研发的切削油产品具有优异的极压抗磨性能,可以有效的提高工件表面光洁度和加工效率,并且对人体、工件、设备、环境没有危害,是国内众多模具制造企业的指定合作伙伴,在实际应用中得到国内外客户的一致好评。

以上便是金属切削工艺难点全面解析的介绍希望可以帮助到大家,更多的数控知识,请关注我们。

本文标题:金属切削工艺难点全面解析 地址:[ https://www.zhoushicnc.com/xinwenzixun/changjianwenti/3559.html ]

新闻资讯

- 数控车床加工双头螺栓10/15

- 数控车床哪个品牌好?性价比高03/24

- 适合数控机床加工的零件有哪些?02/05

- 车铣复合机床大概多少钱一台?01/09

联系我们

手机:13649862382

电话:13649862382

邮箱:226284020@qq.com

地址:东莞市大岭山镇颜屋村颜莲路86号鑫峰科技园C栋一楼

微信咨询:

226284020

226284020