常见问题

数控工艺的特点和解决方案

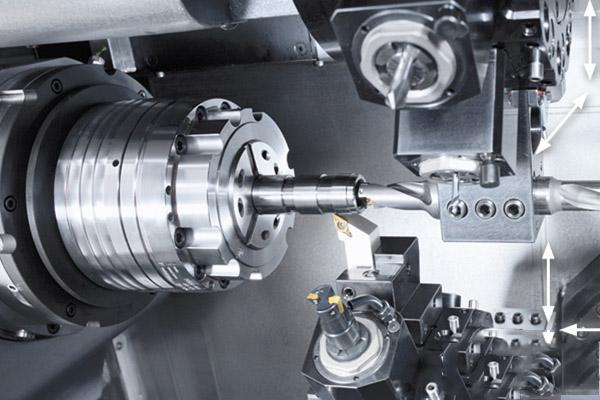

数控刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,使得设计、工艺规划及编程的整个过程全部在计算机上完成,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成程序并传输至数控机床完成加工。下面亿达渤润石化简单介绍下数控中心的工艺特点有哪些:

一、机床设备的选择

(1)数控车床:

外形比较复杂的轴类零件和由复杂曲线回转形成的模具内型腔。

(2)数控立式镗铣床和立式加工中心:

箱体、箱盖、平面凸轮、样板、外形复杂的平面或立体零件,以及模具的内、外型腔等。

(3)数控卧式镗铣床和卧式加工中心:

复杂的箱体类零件、泵体、阀体、壳体等。

(4)多坐标联动的卧式加工中心:

各种复杂的曲线、曲面、叶轮、模具等。

二、加工工序的划分原则

(1) 刀具集中分序法

(2) 粗、精加工分序法

(3) 按加工部位分序法 先粗后精,先近后远,先内后外,先面后孔。

三、工件的装卡方式

(1)尽量采用组合夹具。

(2)选择公道的零件定位、夹紧的部位。避免干涉,便于丈量。

(3)选择公道的夹紧力位置和方向。 减少变形

(4)装卡、定位要考虑到重复安装的一致性。

四、选择合理的走刀路线

走刀路线是数控加工中,刀具刀位点相对工件运动的轨迹及方向。走刀路线既包括了工步的内容,也反映出工步安排的顺序,是编写程序的重要依据。

公道的走刀路线,是指能保证零件加工精度、表面粗糙度要求,数值计算简单,程序段少,编程量小,走刀路线最短,空程最少的高效率路线。

影响走刀路线选择的主要因素有:被加工工件的材料、余量、刚度、加工精度要求、表面粗糙度要求;机床的类型、刚度、精度;夹具的刚度;刀具具的状态、刚度、耐用度等。

五、选择合适的刀具

选择刀具的标准是:应达到安装调整方便、刚性好、精度高、耐用度好的要求,根据不同的加工条件选择刀具。

六、专用切削油的选用

专用切削油是数控切削工艺必须采用的一种介质,在加工过程中主要起到润滑、冷却、清洗等作用。

(1)专用的切削油含有硫化极压抗磨添加剂成分,可以有效的保护刀具,提高工艺精度。

(2)专用的切削油与菜籽油、机械油、再生油相比,具有良好的稳定性,不会对设备、人体、环境产生危害。

(3)专用的切削油在粘度、闪点、倾点、导热性能等方面均通过严格的测试,以满足各种切削工艺需求。

以上就是数控工艺的特点和提高工艺水平的方案,根据工件的工艺特点选用合理的设备、刀具、切削油和走恨路线可以大幅度的提高生产效率。亿达渤润石化是高端金属加工油生产商,自主研发的切削油系列产品采用硫化猪油和硫化脂肪酸酯为主剂配制而成,具有优异的极压抗磨性能,可以有效保护车床刀具,提升工件表面光洁度,并且大幅度提高加工效率,在实际应用中得到了国内外客户的一致好评。

以上便是数控工艺的特点和解决方案的介绍希望可以帮助到大家,更多的数控知识,请关注我们。

本文标题:数控工艺的特点和解决方案 地址:[ https://www.zhoushicnc.com/xinwenzixun/changjianwenti/3682.html ]

新闻资讯

- 数控车床加工双头螺栓10/15

- 数控车床哪个品牌好?性价比高03/24

- 适合数控机床加工的零件有哪些?02/05

- 车铣复合机床大概多少钱一台?01/09

联系我们

手机:13649862382

电话:13649862382

邮箱:226284020@qq.com

地址:东莞市大岭山镇颜屋村颜莲路86号鑫峰科技园C栋一楼

微信咨询:

226284020

226284020