常见问题

如何确定金属切削工艺的工步顺序?

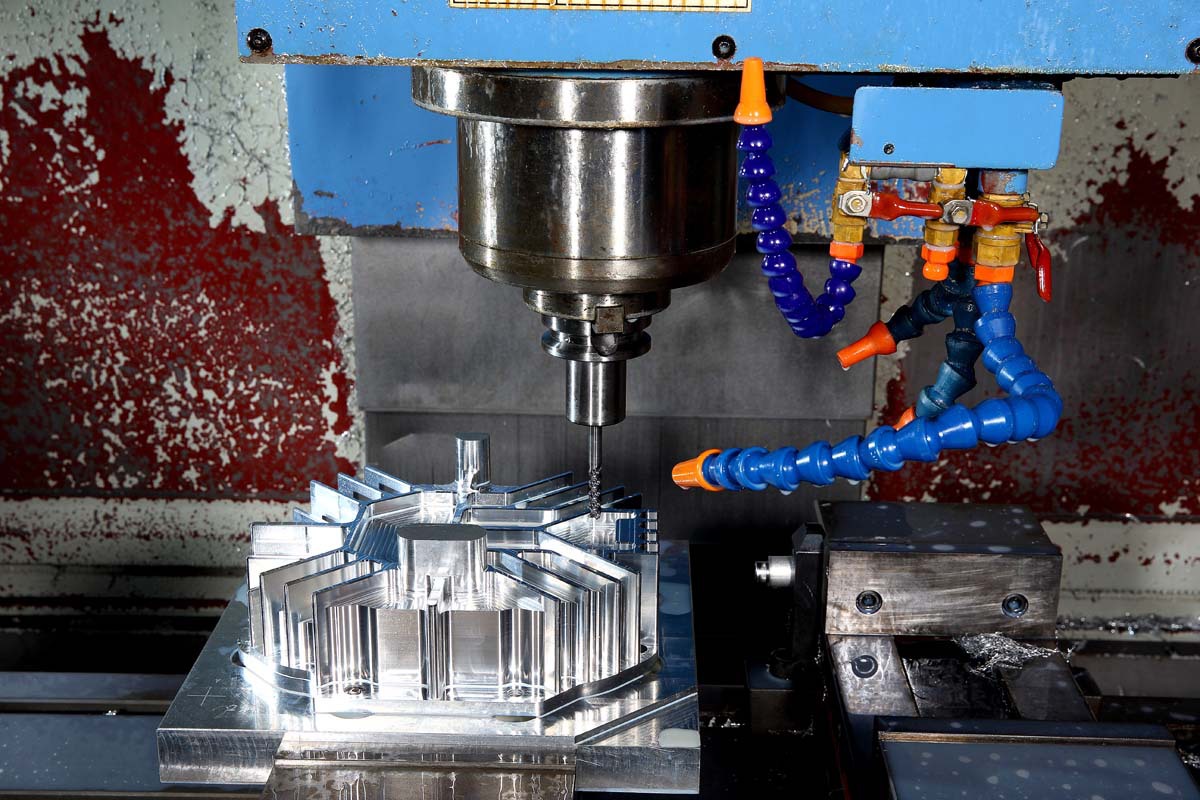

数控机床的加工方案包括制定工序、工步及走刀路线等内容,在数控机床加工过程中,由于加工对象复杂多样,特别是轮廓曲线的形状及位置千变万化,加上材料不同、批量不同等多方面因素的影响,在对具体零件制定加工方案时,应该进行具体分析和区别对待,灵活处理。制定加工方案的一般原则为:先粗后精,先近后远,先内后外,编程最少,走刀路线最短以及特殊情况特殊处理。下面亿达渤润石化简单介绍下如何确定金属切削工艺的工步顺序:

一、先粗后精原则

(1)为了提高效率并保证零件的精加工质量,在切削加工时应先安排粗加工工序,在较短的时间内将精加工前大量的加工余量去掉,同时尽量满足精加工的余量均匀性要求。

(2)当粗加工工序安排完后,应接着安排换刀后进行的半精加工和精加工。其中安排半精加工的目的是,当粗加工后所留余量的均匀性满足不了精加工要求时,则可安排半精加工作为过渡性工序,以便使精加工余量小而均匀。

(3)在安排可以一刀或多刀进行的精加工工序时,其零件的最终轮廓应由最后一刀连续加工而成。这时加工刀具的进退刀位置要考虑妥当,尽量不要在连续的轮廓中安排切人和切出或换刀及停顿,以免因切削力突然变化而造成弹性变形,致使光滑连接轮廓上产生表面划伤、形状突变或滞留刀痕等疵病。

二、先近后远原则

这里所说的远与近,是按加工部位相对于对刀点的距离大小而言的。在粗加工时通常安排离对刀点近的部位先加工,离对刀点远的部位后加工,以便缩短刀具移动距离减少空行程时间。对于车削加工,先近后远有利于保持毛坯件或半成品件的刚性,改善其切削条件。

三、先内后外原则

对既要加工内表面又要加工外表面的零件,在制定其加工方案时,通常应安排先加工内型和内腔,后加工外表面。这是因为控制内表面的尺寸和形状较困难,刀具刚性相应较差,刀尖的耐用度易受切削热影响而降低,以及在加工中清除切屑较困难等。

四、路线最短原则

(1)确定走刀路线的工作重点,主要用于确定粗加工及空行程的走刀路线,因精加工切削过程的走刀路线基本上都是沿其零件轮廓顺序进行的。

(2)走刀路线泛指刀具从对刀点开始运动起,直至返回该点并结束加工程序所经过的路径,包括切削加工的路径及刀具引入、切出等非切削空行程。

(3)在保证加工质量的前提下,使加工程序具有最短的走刀路线,不仅可以节省整个加工过程的执行时间,还能减少一些不必要的刀具消耗及机床进给机构滑动部件的磨损等。

以上就是确定金属切削工艺工步顺序原则,但对于某些特殊情况,则需要采取灵活可变的方案。亿达渤润石化是高端金属加工油生产商,自主研发的切削油产品具有优异的极压抗磨性能,可以有效的提高工件表面光洁度和加工效率,并且对人体、工件、设备、环境没有危害,是国内众多金属加工企业的指定合作伙伴,在实际应用中得到国内外客户的一致好评。

以上便是如何确定金属切削工艺的工步顺序?的介绍希望可以帮助到大家,更多的数控知识,请关注我们。

本文标题:如何确定金属切削工艺的工步顺序? 地址:[ https://www.zhoushicnc.com/xinwenzixun/changjianwenti/3617.html ]

新闻资讯

- 数控车床加工双头螺栓10/15

- 数控车床哪个品牌好?性价比高03/24

- 适合数控机床加工的零件有哪些?02/05

- 车铣复合机床大概多少钱一台?01/09

联系我们

手机:13649862382

电话:13649862382

邮箱:226284020@qq.com

地址:东莞市大岭山镇颜屋村颜莲路86号鑫峰科技园C栋一楼

微信咨询:

226284020

226284020